Buona serata ai miei lettori.

Come promesso questa sera vi parlerò di come ho progettato e realizzato i deviatoi della stazione nascosta. Poiché il mio scopo era quello di contenere al massimo i costi per l'armamento, ho deciso di realizzare artigianalmente tutti i deviatoi. In particolare, sono rimasto affascinato da questo articolo (

link) di Giorgio Donzello, soprattutto per la flessibilità di geometrie che l'autocostruzione integrale può offrire.

Il punto di partenza proposto nell'articolo consiste nel fotocopiare un deviatoio commerciale. Avendo però un certa esperienza in campo CAD - come alcuni amici potrebbero testimoniare - ho pensato di realizzare anche il progetto del deviatoio. Quando lavoravo con Trainz, una delle cose più fastidiose del programma -almeno per me- erano proprio i deviatoi: a meno di non costruire un oggetto ad-hoc, il simulatore semplicemente intersecava le rotaie, senza interromperle in corrispondenza del cuore. Stessa storia per gli aghi. Potete vedere cosa intendo qui sotto.

A suo tempo tentai di risolvere il problema creando un oggetto apposito che rappresentasse tutto il deviatoio, con aghi, cuore, zampe di lepre e quant'altro. Poi però, tra una cosa e l'altra, non se ne fece più nulla ed i documenti rimasero a languire, passando da un pc all'altro. Quando ho deciso di iniziare a costruire i deviatoi, il pensiero è subito corso alle pagine di trigonometria che -da bravo ingegnere- mi ero sbobinato ed ho deciso di tentare di applicare le formule al programma che avevo deciso di usare per progettare il plastico: Xtrackcad (

link).

Manco a farlo apposta, stesso problema. I deviatoi vengono perfettamente bene, ma niente da fare: aghi, cuori, zampe e quant'altro non vengono nemmeno presi in considerazione. Se non altro però, è molto più facile progettare il tracciato, e posso esportare in formato DXF. Non contento ho cercato ancora, ed ho trovato Templot (

link). Già la prima pagina mi ha fatto ben sperare, ma dopo qualche tentativo, ero certo di aver trovato esattamente quanto mi serviva. Tanto per fare un esempio, con Templot si può progettare questo:

Templot ha un unico, macroscopico difetto: e' tanto potente quanto difficile da imparare ad usare. Permette di configurare ogni minimo dettaglio del deviatoio che si vuole costruire, sia esso un deviatoio semplice, doppio, triplo, in curva, inglese, baeseler... Potete impostare, per ciascuna traversina, non solo la lunghezza, ma anche l'angolo rispetto al corretto tracciato. Inoltre importa anche i DXF. E qui è stato amore incondizionato! Certo perché, avendo già abbondantemente lavorato al piano binari di Caprazzino e compagnia bella, non volevo certo buttare via tempo a rifare tutto da capo: potendo importare il DXF come base su cui lavorare, ho fatto veramente presto a ricostruire il tutto.

Ora però basta divagare: parliamo della stazione nascosta. Lo spazio a mia disposizione nel punto più stretto è di 40cm, abbastanza per farci stare 7 binari con un interbinario di 50mm, come avete visto nei post precedenti. Non volendo sprecare troppo spazio, ho deciso di optare per deviatoi con angolo di deviata di 15°. Per aumentare al massimo il raggio di curvatura del ramo deviato ho optato per prolungare la curva oltre il cuore. Inoltre per irrobustire la struttura optato per tratto di ingresso di 11mm -2/3 dello scartamento-, calcolati tra la punta degli aghi e l'inizio del modulo del deviatoio. Il risultato è questo:

Ovviamente questo non è il primo tentativo. La prima volta ho completamente dimenticato di impostare la traversinatura italiana, con il risultato che le traverse erano decisamente più lontane le une dalle altre.

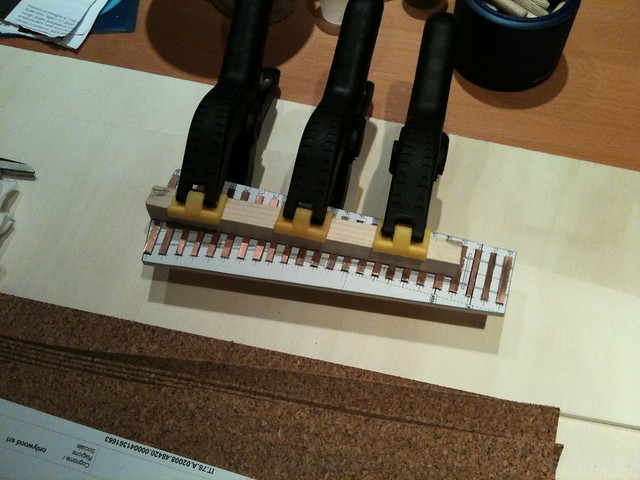

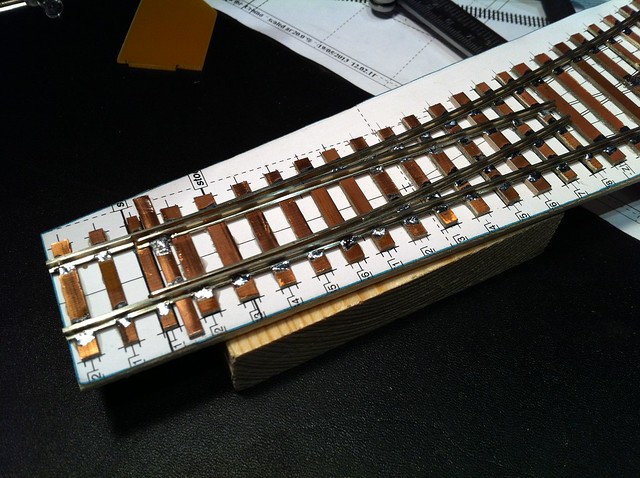

Per questa prova avevo deciso di incollare il template del deviatoio ad un pezzetto di compensato da 4mm di spessore, opportunamente sagomato. Quanto alle traversine, ho usato dei rimasugli di basette ramate per circuiti stampati, tagliati a mano con santa pazienza. Per un incollaggio uniforme, tre morsetti ed un listello 15x15 pescato dalla cassetta degli scarti sono risultati perfetti.

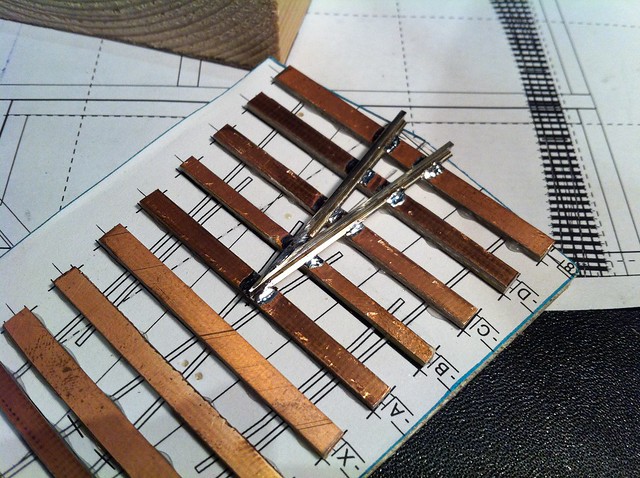

Ad incollaggio terminato, ho provveduto a livellare eventuali imperfezioni con una passata di carta vetro. Dopo di che sono passato ad una delle parti che temevo di più: il cuore. Per questa prova ho lavorato a mano, con la mia fida levigatrice a disco della Proxxon, controllando di volta in volta che l'angolo formato dalle due metà del cuore fosse quello giusto con un goniometro a bracci. Una volta soddisfatto sono passato alla saldatura. Consiglio vivamente stagno diametro 0.5mm con flussante o da 0.2mm senza flussante per i lavori di precisione.

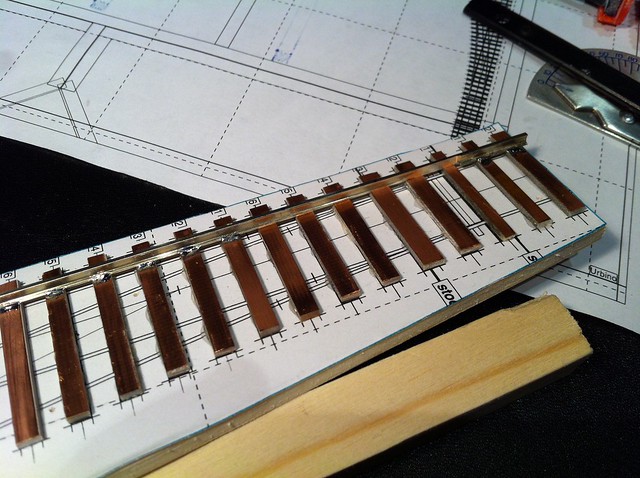

Consolato dal risultato, seppure non impeccabile, sono passato alla rotaia esterna del tracciato deviato. Dopo aver asportato con una lima la parte corrispondente al contrago ho provveduto a saldare anche questa rotaia, facendo affidamento alla traccia stampata da Templot. Importante ricordare che il programma, a meno di non chiederlo esplicitamente come ho fatto qualche immagine fa, stampa solo il profilo del fungo della rotaia e tralascia il piede.

Ovviamente non bisogna assolutamente saldare la faccia interna del contrago, altrimenti l'ago non sarà più in grado di andare a combaciare con il contrago. In questa prova ho proceduto dalla punta del deviatoio verso il cuore, saldando traversina per traversina. Dopo di che sono passato alla rotaia esterna del corretto tracciato.

Ho controllato lo scartamento con il calibro sia sulle due traverse di ingresso, in basso a sinistra per intenderci, sia sulle quattro traverse di uscita; fondamentale anche il controllo al cuore del deviatoio.

A questo punto è toccato agli aghi. Anche qui ho usato la mia fida Proxxon per arrivare ad un risultato soddisfacente, e tante misure con il calibro ovviamente. Da non dimenticare una passata di carta a vetro per arrotondare la punta dell'ago così da facilitare l'instradamento del bordino. Se si decide di realizzare scambi con aghi flessibili è bene ricordate di lasciare un congruo numero di traverse non saldate tra la punta degli aghi e la prima saldatura.

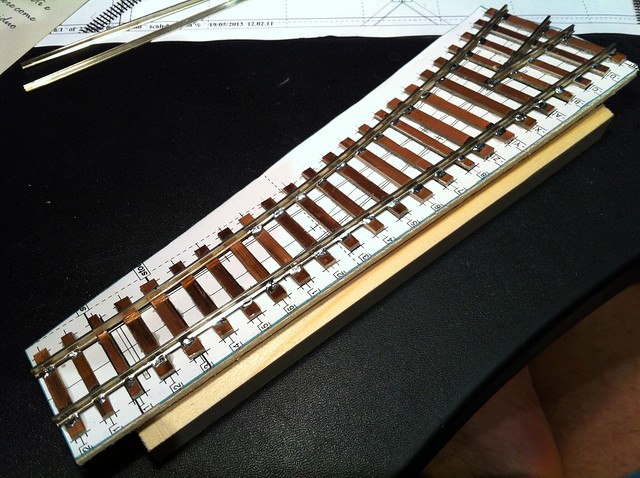

Restano ora soltanto da completare le zampe di lepre e le controrotaie del cuore. Per quanto riguarda le prime, dopo aver inciso il piede con un dischetto da taglio, ho piegato la rotaia con una pinza, avendo cura di rispettare gli angoli del template. In questa prova ho avuto cura di lasciare uno spazio di circa 1mm tra la rotaia del'ago e la zampa di lepre corrispondente.

Terminata anche questa parte, una prova di circolazione è d'obbligo. Anche se si è controllato più volte lo scartamento, niente dà fiducia quanto il primo rotabile che transita sul cuore. Ovviamente a questo punto, senza le controrotaie a guidare il bordino esterno, è probabile che vi sia ancora qualche problema, soprattutto nel tratto nocivo. Quello che importa in questo momento è che in tutti i tratti guidati lo scorrimento degli assi avvenga senza intoppi.

Per le controrotaie si procede allo stesso modo delle zampe di lepre: si incide, si piega, si posiziona sopra il template e si salda, controllando con il calibro. A questo punto non devono esserci più intoppi anche nel tratto nocivo. Un consiglio: per essere sicuri che tutti fili liscio una volta in opera, fate passare un rotabile avendo cura di premere in direzione del cuore. La controrotaia dovrà guidare il bordino della ruota opposta al cuore evitando che il bordino dell'altra ruota vada ad urtare contro la punta del cuore.

Come ultima cosa, ho sezionato tutte le traverse lungo l'asse mediano onde evitare cortocircuiti. Dopo di che ho fatto una prova di circolazione, elettrificando le rotaie del deviatoio con morsetti a coccodrillo. Anche qui nessun problema, fortunatamente.

Questa è stata la mia prima esperienza nell'autocostruzione degli scambi. Esteticamente è terribile, ma è stato un ottimo test per verificare di avere le capacità necessarie per la messa in opera del resto del parco. Inoltre l'esperienza messa a frutto mi ha fatto capire che servono almeno altri tre strumenti fondamentali per riuscire più rapidamente nella costruzione:

- una dima a tre punti per mantenere costante lo scartamento;

- due dime per la rastrematura delle due rotaie costituenti il cuore;

- uno strumento per piegare le rotaie in modo controllato così da ridurre lo stress sulle saldature.

Di questi strumenti -tutti ampiamente fabbricabili in casa-, della successiva generazione di deviatoi e della loro messa in opera ve ne parlerò la prossima volta.

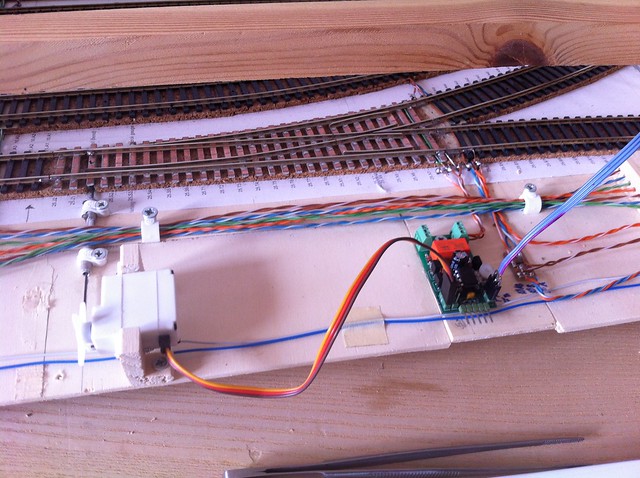

Per concludere ecco una foto del mio servo relè in opera, a fianco di un deviatoio della seconda generazione, per essere precisi quello alla radice del binario 7.

Nella prima foto non era ancora stato realizzato il collegamento che serve all'inversione di polarità del binario, che invece potete vedere nella seconda, realizzato tramite la seconda morsettiera. Il tutto, fortunatamente, ha funzionato a dovere sin dal primo tentativo.

A presto!